本文目录导读:

车床外螺纹的计算和加工是一个技术性的过程,涉及到对螺纹的基本参数的理解和掌握,以及车床操作技巧。以下是一个简化的教程。

螺纹的基本参数

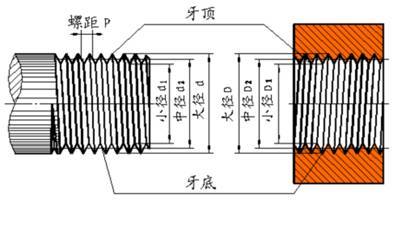

1、螺纹大径(D):即螺纹的顶部直径。

2、螺纹中径(d):螺纹大径和小径的平均值,理论上与刀具切削时的直径一致。

3、螺纹小径(d1):即螺纹底部直径。

4、螺距(P):相邻两个螺纹之间的距离。

5、牙型角(α):螺纹侧面的倾斜角度,对于常见的圆柱型螺纹一般为60°。

外螺纹的计算

在计算外螺纹时,需要根据所需的功能和性能要求确定上述参数,可以根据以下步骤进行:

1、根据需求确定螺纹大径(D)。

2、根据螺距(P)和牙型角(α)计算螺纹中径和小径,公式大致为:d = D - 1/2 × P;d1 = d - P × tan(α),其中tan(α)为三角函数值,需要根据α角度计算得出,这些公式仅供参考,具体计算方式可能因不同的应用场景和螺纹类型有所差异。

车床外螺纹的加工教程

1、选择合适的刀具:根据所需加工的螺纹类型和尺寸选择合适的刀具,刀具的直径应与螺纹中径相匹配,确保刀具的刃磨质量良好,以保证切削的顺利进行。

2、调整车床参数:根据刀具的转速、螺距等参数调整车床的转速和进给量,转速和进给量的选择需要根据刀具的材质、硬度以及工件的材料等因素进行调整,可以咨询专业人士获取具体的参数调整建议。

3、开始加工:将刀具固定在车床上,并将工件固定在车床的工作台上,调整刀具的位置和角度,使其与工件的外圆面垂直,然后启动车床,开始切削,在切削过程中,要注意保持刀具的稳定性和冷却液的供应,以保证加工质量。

4、检查与修整:加工完成后,检查螺纹的尺寸和形状是否符合要求,如有需要,可以使用修整工具对螺纹进行修整,检查螺纹的表面质量,确保其光滑无瑕疵。

仅供参考,实际操作中需要根据具体情况灵活调整参数和方法,车床操作需要一定的经验和技能,建议在专业人士的指导下进行学习和实践。

TIME

TIME